在不銹鋼表面處理工藝中,鈍化是通過化學藥劑在金屬表面形成致密氧化膜(鈍化膜),從而提升耐腐蝕性的關鍵工序。然而,鈍化液的配方差異、工藝參數波動會直接影響處理效果,因此建立科學的評估體系對控制產品質量至關重要。本文結合行業標準與實踐經驗,從多維度解析不銹鋼鈍化效果的評估方法,并通過數據可視化呈現關鍵指標對比。

一、基礎外觀質量檢驗

外觀檢查是最直接的初步評估手段,重點關注以下特征:

表面一致性:合格的鈍化表面應呈現均勻的金屬光澤(如銀白色或略帶藍色),無明顯色差、白斑、黃變或局部發花現象。

缺陷排查:使用5-10倍放大鏡觀察表面,不得有未去除的氧化皮、銹斑、過腐蝕痕跡(如麻點、凹坑)或清洗殘留的鹽類結晶。

清潔度驗證:通過水膜連續法檢測——處理后的表面噴淋去離子水,若形成連續水膜(無斷裂水珠),表明表面無油污或活性劑殘留,鈍化膜附著性良好。

二、耐腐蝕性能量化測試

(一)中性鹽霧試驗(NSS)

依據GB/T10125標準,將試樣置于35℃、5%NaCl溶液霧化的鹽霧箱中,記錄出現首個腐蝕點(紅銹或點蝕)的時間。

判定標準:工業級鈍化效果需≥24小時無腐蝕,醫療器械等精密部件要求≥100小時。

影響因素:鈍化膜中的Cr?O?含量直接影響耐鹽霧性能,需結合成分分析(見下文)綜合評估。

(二)硫酸銅滴定法

簡易快速檢測方法,適用于生產現場抽檢:

配置含0.5%硫酸銅、3%氯化鈉的酸性溶液(pH≈3);

用滴管在試樣表面滴1滴,計時觀察顏色變化;

合格標準:30秒內溶液不出現紅色(Cu²+置換反應),表明鈍化膜完整。

(三)電化學測試

通過極化曲線掃描(如Tafel測試)測量腐蝕電位(Ecorr)和腐蝕電流密度(Icorr):

腐蝕電位越高、腐蝕電流密度越低,表明鈍化膜的陰極保護效果越強。

三、膜層結構與成分分析

(一)膜厚測量

使用X射線熒光光譜儀(XRF)或掃描電子顯微鏡(SEM)觀測:

理想鈍化膜厚度為0.8-2μm,過薄易導致局部防護失效,過厚可能影響表面精度。

(二)元素組成檢測

利用能量色散X射線光譜(EDS)分析膜層成分:

關鍵指標:Cr/O原子比應≥1:3,Fe元素含量需<5%(過高表明基體裸露);

案例:某不合格試樣EDS顯示Fe含量達12%,經追溯發現鈍化時間不足導致膜層未完全覆蓋。

四、表面性能綜合評估

(一)粗糙度檢測(Ra值)

采用觸針式粗糙度儀測量:

處理前Ra≤0.8μm的鏡面不銹鋼,鈍化后Ra增幅應≤0.2μm,避免過度腐蝕破壞表面精度。

(二)附著力測試

通過劃格法(ISO2409)評估膜層與基體結合力:

劃格后粘貼3M膠帶剝離,無膜層脫落為5B級(最高等級)。

五、數據可視化:不同鈍化工藝效果對比

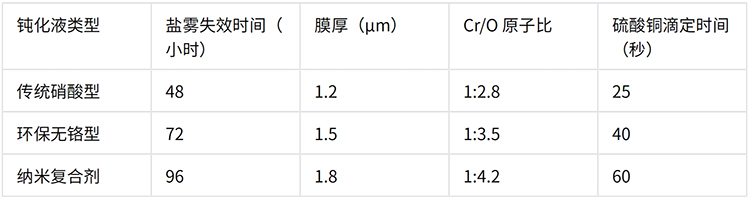

為直觀呈現評估指標差異,以下為某企業不同鈍化液處理后的鹽霧測試數據對比(試樣均為304不銹鋼,尺寸50mm×50mm×2mm):

從柱狀圖可見,納米復合劑在耐鹽霧性能上顯著優于傳統配方,其優異表現與膜層厚度及Cr/O比例提升直接相關,驗證了成分分析與耐腐蝕性的正相關性。

六、評估流程標準化建議

首件檢驗:每批次生產前進行全項目檢測(外觀+鹽霧+成分分析);

過程抽檢:每2小時抽取1件進行外觀檢查和硫酸銅滴定,快速監控工藝穩定性;

周期性驗證:每月進行一次SEM膜層觀測和電化學測試,建立長期質量數據庫。

結語

不銹鋼鈍化效果評估需兼顧宏觀表象與微觀結構,通過外觀檢查、耐腐蝕測試、膜層分析等多維度手段形成完整的質量控制閉環。企業應根據產品應用場景(如海洋工程、食品設備、醫療器械)制定差異化的檢測標準,并結合數據可視化工具持續優化工藝參數,最終實現鈍化處理的可靠性與一致性。凱盟公司專業為金屬產品提供高耐蝕、鈍化防銹整體解決方案,歡迎來電垂詢15817781550。